CASE時代のクルマ作りには、従来の価値観に縛られないイノベーション創出が求められる。時代が求める価値のある自動車開発の手法として期待されるのが、システムデザインの発想だ。慶應義塾大学大学院教授の白坂成功氏とAZAPA代表取締役社長&CEOの近藤康弘氏が議論を交わした。

近藤康弘

AZAPA 代表取締役社長&CEO

エンジン制御理論の研究や量産開発に従事してきた中、2008年のリーマンショックを目の当たりにし、自動車業界でオープンイノベーションの実践が重要になることを直感。自動車全体の機能や性能の最適解導出を支援するシステムデザイン企業のAZAPAを立ち上げた。

白坂成功氏

慶應義塾大学大学院

システムデザイン・マネジメント研究科 教授

三菱電機で人工衛星の開発に15年間従事。その間、DaimlerChrysler Aerospace(現Airbus)に約2年間出向し、当時始まったばかりのモデル活用によるシステム開発の効率化活動に参画。2004年度から慶應義塾大学にてシステム・エンジニアリングの教壇に立ち、2011年度より現職。

―クルマの姿を根本から変える技術革新「CASE」に沿った大変革が進んでいます。日本の自動車業界の強みは、今後も継続できるのでしょうか?

白坂成功氏(以下、白坂/敬称略):自動車は、極めて大規模なシステムです。大規模なシステムを、様々な部品やユニットを組み合わせて実現するためには、まず機能や性能をどのように実現するのかをデザインし、効果的かつ効率的にインテグレーション(統合)する手法が必要です。CASEに沿って進化することで、クルマのシステムはさらに大規模化することでしょう。システムをデザインし、インテグレーションの手法にも、さらなる進化が求められます。

近藤康弘(以下、近藤):大規模システムを開発する際には、システムデザインの段階で、仕様をきっちりと定義しておく必要があります。システムを構成する要素の定義を誤れば、いかに各部品やユニットの設計がうまく進んでも、システム全体では思い通りの機能や性能が得られません。また、仕様の定義を曖昧にすると、部品やユニットの設計で誤解が生じ、それが原因で全く動かないシステムが出来上がる可能性もあります。これらシステムデザインでの失敗があれば、無駄な再設計(後戻り工程)が避けられません。

白坂:もう1つ極めて重要なことがあります。自動車業界は今、ユーザーにいかなる価値を提供していくべきかを、改めて再定義する必要に迫られているという点です。CASE時代の自動車業界は、クルマという工業製品の提供から、モビリティー(移動)手段を提供するサービスへとビジネスの軸足を移しつつあります。この際、インテグレーションの力だけ秀でていても、競争力を高めることはできません。設計の初期段階でユーザーに提供する価値の妥当性を判断し、いかなる機能や性能を持つクルマを生み出していくのか熟慮する必要があります。ユーザーに大きなインパクトをもたらす「イノベーション(革新)」を創出する手法が欠かせなくなったのです。

近藤:おっしゃる通りです。さらに、設計の初期段階となるシステムデザインにおいては、インテグレーションとイノベーションは同時並行的に進めるべき両輪となりました。自動車メーカーは、売れるクルマを設計しなければなりません。ユーザーが、衝動的に買いたいと感じる魅力「インサイト」を持つ商品に仕上げる必要があります。いかに先進的な技術をインテグレーションしたクルマでも、その価値が市場で認められないのでは、意味がありません。これからは、システムデザインの段階でユーザーの情動に訴えるイノベーションを作り込む「価値設計」の重要性が、ますます高まるでしょう。ただし、いかに価値あるイノベーションを創出できても、それが現実に生産できない製品になってしまったのでは、絵に描いた餅です。だから、インテグレーションとイノベーションは両輪なのです。

異分野の専門家が共創できる環境

―システムデザインの段階で、インテグレーションとイノベーションを効果的かつ効率的に進めるためには、どのような環境が必要なのでしょうか。

白坂:イノベーションの創出には、クルマを異なる視座から見る多様な専門性を持つ人たちを集め、それらの意見を集約して開発を進める必要があります。従来基準で良いクルマを追求するスキルを磨いた経験豊富な設計者は、人間の知識能力上の特性から、従来とは異なる価値観に沿ったクルマ作りがしにくい面があります。そうした人間の特性を端的に示す実験例があります。診療放射線技師を集めて、それぞれに5枚のレントゲン写真を見せて、写っているがん細胞を見つけてもらうというものです。5枚目のレントゲン写真にはがん細胞がなく、がん細胞の48倍のサイズのゴリラが写っています。しかし、83%の診療放射線技師がそれに気づかなかったといいます。がん細胞を見つけるスキルが研ぎ澄まされると、それ以外のモノを認知できなくなるのです。これは認知バイアスと呼ばれる人間固有の特性であり、当然、クルマ開発の設計にも当てはまります。

近藤:面白いですね。通常、自動車の設計者は、投入する技術を思い浮かべながら設計します。消費者視点でのインサイトを起点に車両の機能や性能へとブレイクダウンできる人は少ないかもしれません。ところがMaaSなどで利用する車両を開発するには、従来とは異なる消費者の視点からの自動車開発が求められます。新しい価値観に基づくイノベーションの創出を、自動車業界内の人材だけで進めることは難しそうです。

白坂:そこで、自動車産業以外で経験を積んだ様々な専門性を持つ人たちの視座を組み入れ、共創していく仕組みが必要になります。ただし、単に多様な専門家を集めさえすれば万事解決というわけにはいきません。専門性と価値観が異なる人たちが、目標や課題を共有し、円滑にコミュニケーションを取って相互作用を生み出すための環境を用意する必要があるからです。その際、様々な観点からの議論を“構造化”し、さらには分かりやすく“可視化”する仕掛けを用意することが極めて重要になります。

近藤:構造化と可視化は、インテグレーションにおいても重要です。日本の部品サプライヤーは優秀で、機能や性能を向上させるアイデアをたくさん持っています。しかし惜しむべきことに、個々のサプライヤーは、OEMから任された範囲内での局所的な性能向上、最適化に注力しています。部品レベルでの局所最適を、システムレベルの全体最適につなげる上で、構造化と可視化を推し進めるモデルベースのシステムデザインは極めて有効な手法です。

価値設計をAZAPA が支援

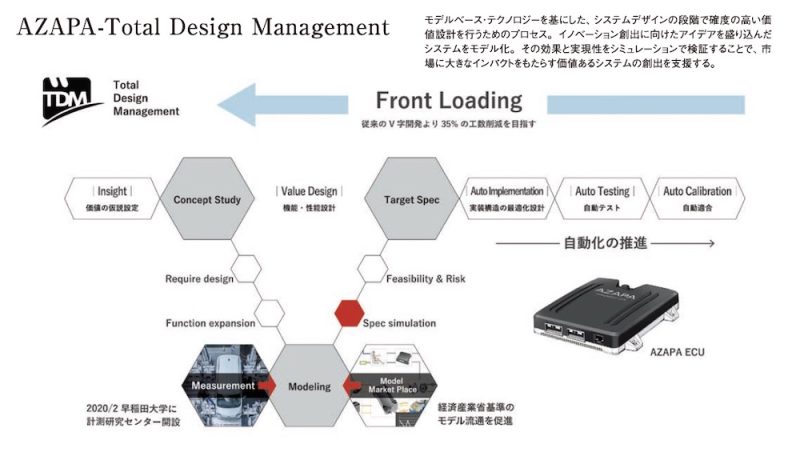

―AZAPAでは、システムデザインでの価値設計と大規模システムの作り込みに向けて、独自の開発プロセス「AZAPA-TDM(Total design Management)」を提案しています。

近藤:TDMは、消費者視点での不明瞭な要求を基に、効率的な価値設計を実践するための開発プロセスです。システムデザインの段階で、消費者の潜在的欲求にインパクトを与える価値指標を定量化し、システム仕様を明確なモデルで表現。シミュレーションを駆使して、設計したシステムの効果と実現性を迅速に検証します。様々な設計案を試し、実現可能な最も価値のある設計を繰り出す支援環境だといえます。TDMでは、精緻な仮説検証を実地するため、経済産業省モデリングルールに準拠した、機能や性能の統合インターフェースを提供し、システム全体の性能をシステムデザインの段階で正確に検証できるようにしています。設計の初期に機能や性能を確定的に分配できれば、後戻りの発生を減らせると同時に、後工程の詳細設計も自動化しやすくなります。

白坂:イノベーションのためのシステムデザインでは、これまでやったことのないことを試すため、とにかく繰り返し試すことが重要となります。つまり、システムデザインとそれ以降に行う設計の繰り返しをいかに速く回せるかが成否を決めるポイントです。TDMならば素早い繰り返しが可能になるように思えます。しかも、検証に伴う作業をツールで自動化できれば、作業負担は減り、思いついたアイデアを気軽に試せる。新しい価値の創造を大いに後押しすることでしょう。近年、米国の経営者から「VUCA(ブーカ)」という言葉をよく聞くようになりました。「Volatility(変動性)」「Uncertainty(不確実性)」「Complexity(複雑性)」「Ambiguity(曖昧性)」という現状と先を読みにくい環境への対応が重要になるという文脈で使われます。TDMは、まさにこれに対応できる設計プロセスを具現化した姿だと思います。

日本こそ価値設計ツール活用を

―システムデザインは、欧米で考案され磨かれてきた手法です。日本向けにアレンジすべき部分はあるでしょうか。

白坂:イノベーション創出には開発対象や課題、目標を“構造化”し“可視化”する仕掛けが重要になるのですが、実は欧米人よりも日本人にとって、より重要なものです。なぜならば、英語自体が曖昧さの少ない議論に向く言語体系であり、さらには学校の事業で行うディベートで多様な意見を戦わせて議論することに慣れているからです。これに対し、日本語は曖昧さを許す言語体系であり、そもそも多様な意見を戦わせて議論することに慣れていません。このため、議論の際には認知バイアスによる誤解が生じがちなのです。日本の開発現場でこそ、TDMのような精度の高い議論をしやすくする基盤が必要だと思います。

近藤:クルマの開発では、例えば乗り心地を表現するのに「ゴツゴツ」や「ふわふわ」といった表現が、要求仕様書に当たり前のように書かれています。かなり曖昧かつ主観的な指標ですよね。モデルベース では、センサーで取得したデータなどを基に乗り心地を定量化することで、乗り心地に関わる部分を開発するすべての部署が目指すべきことを明確に共有できます。これまでは、曖昧な表現があっても経験豊かな匠の技を持つ人が、経験を基に何とか解釈して要求を満たしてきました。しかし、そうした匠を育て続けることは困難になる時代にあり、その上、従来とは異なる価値指標を基にした開発を進めるなど不可能だと思います。TDMでは、日本語を使いながら欧米と同様の明確な要求仕様書を作れるよう工夫しています。

白坂:来るべきCASE時代に向けて、世界トップクラスの能力を持つ日本の自動車産業の方々は、自分の知識やスキルを扱う基盤となる部分、いわばOSを入れ替えて取り組む必要があります。その際に、TDMのような手法を上手に活用することは必要不可欠になるでしょう。新時代の自動車産業の勝ちパターンを一緒に作っていきたいと考えています。

近藤:TDMは、日本の自動車産業の国際競争力強化に貢献できると確信しています。また、自動車だけでなく、あらゆる分野の製品やサービスの価値創出にも有効です。ご興味のある方は、お気軽にお問合せください。

CONTACT

開発者レポート

「価値を物理と数学で紐解く」

鳥羽瀬一英 AZAPA執行役員

AZAPA-TDMは潜在的要求を多角的な視点で価値に指標化し経済産業省ルール準拠の高品質モデルによるシステムデザイン、統計学によるシステムの最適組み合わせと実現性評価によりデスバレーにモデルベース ・テクノロジーの橋をかけます。本ツール開発にご助言頂きました、白坂教授(システムデザイン)、MathWorks様(MATLABプログラミング)、増田技術事務所様(品質工学)、ありがとうございました。