-part1- 2022年の実用化を目指して、MMCバッテリパックの実証実験を開始

2021.5.20

PHOTO BY SHOTA MAKINO

AZAPAのものづくりを支えるのは、経験に裏打ちされた技術力。地道で精緻な試行錯誤を通して、未来のイノベーションを目指す現場がある。

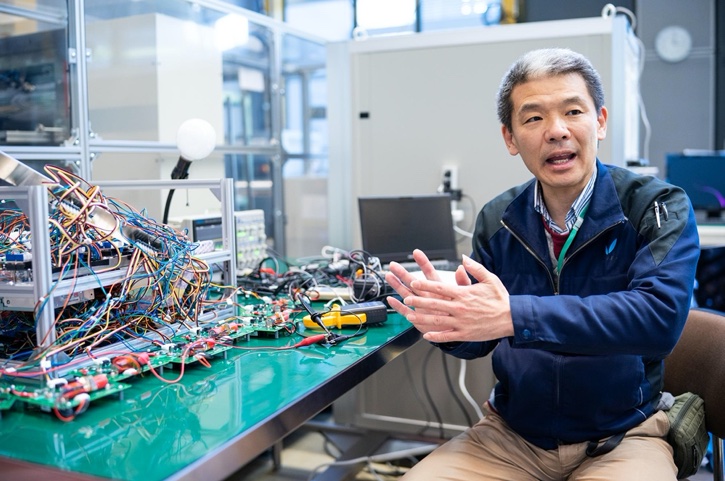

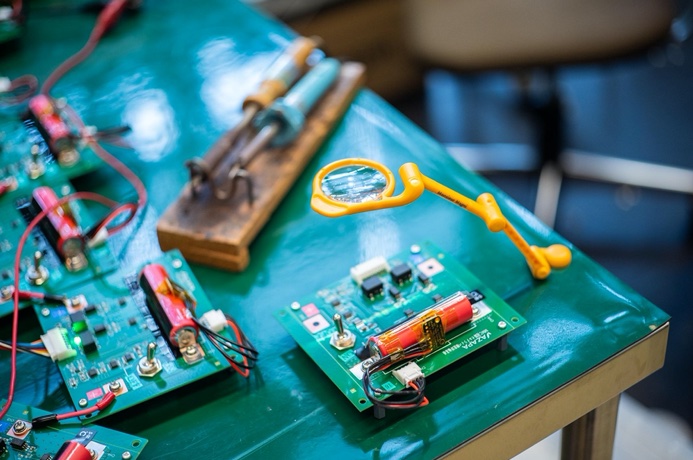

今回行われたのは、EVコンバージョンに搭載するMMCバッテリパックの機能実証実験。「MMC」とは “Modular Multilevel Converter(モジュラー・マルチレベル変換器)” の略で、複数のセルを直列につなぐことで高圧・大容量の電力変換が可能になる。

MMCは歪みやノイズなどの高調波が小さく、小型化・軽量化が可能であることから、欧米を中心に送電系統への導入が進んでいる。現段階では再生可能エネルギー分野での活用がメインで、電気自動車への応用はまだ例がない。しかしそこに大きなチャンスがある。

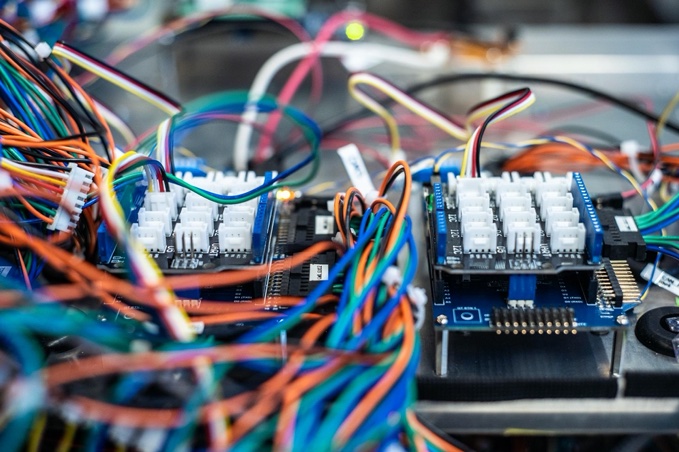

(MMCバッテリパックの実証実験。複数のセルをカスケード接続している。右下のモニターで電圧を測定。

黄色:電圧、緑色:電流)

MMC方式のバッテリパックを、電気自動車に搭載できないか。当社モデルベースカンパニーで電力変換技術を担当する守屋一成は、実験の狙いを次のように説明する。

「MMC技術のEV用バッテリパックへの適用は、これまでアイデアはあっても実現していませんでした。しかしこの技術を使えばEVの高電圧化が可能になる上に、これまで固定だった電圧を柔軟に、つまりマルチレベルで変えることができるようになります。電圧を変換するDC/DCコンバータを使用せずに、バッテリパックそのものが電圧を柔軟にコントロールできるようになるんですね。結果として高電圧が必要な車両にも、低電圧の車両にも同じバッテリパックが使えるようになり、EVの価格低減が期待できるんです」

(モデルベースカンパニー所属、守屋一成)

これまでは100V、200Vと高電圧化するにつれ、電池の直列数も増えてしまっていた。そのぶん故障や不具合も起きやすくなる。しかしバッテリセル毎の制御が可能なMMCバッテリパックが実用化されれば、そうした限界も超えられるだろう。今よりもっと小型でハイパワーな電気自動車が実現するかもしれない。

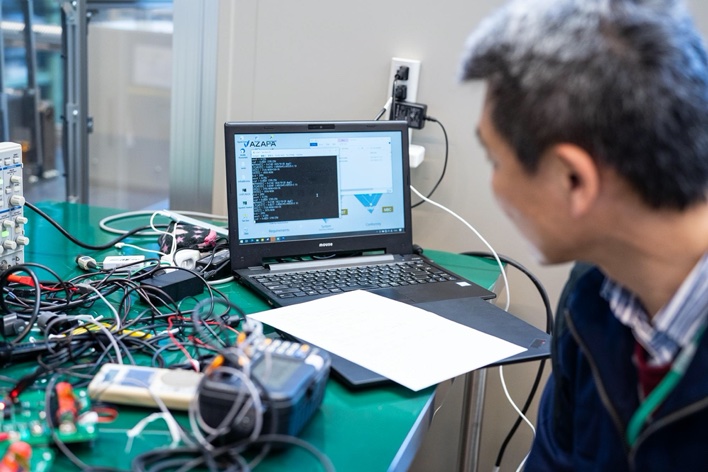

(PCモニターで制御プログラムをチェックする。)

「実験ではプログラムを修正し、もう少しゆっくり電圧が変化するようにしたり、電圧の幅が安定するよう改良していくつもりです。回路基板のサイズもさらに小さく、低コスト化を進めていきたいですね」(守屋)

回路基板のひとつには、ハンダゴテで修正した跡があった。

(30年以上にわたって使い込まれたハンダゴテと、手元を確認するための拡大鏡。)

「プログラムを作っても、実際の物がそのとおりに動くとは限りません。この基盤も最初は、電圧を設定して送る部分の通信がうまくいかず、部品の位置をハンダゴテで細かく調整しながら原因を特定したんですよ」(守屋)

細かな修正は、ものづくりの経験がないと難しい。守屋は長年ハイブリッド車の開発に携わってきた経験から、自らトラブルの発生源を見つけ、ハンダゴテで直していく。

「ものづくりは、必ずしもシステマティックにいくわけではありません。地道な作業は大変ですし、苦労もあります。でも面白いですよ。トラブルを解決し、思ったような動作ができたときは達成感があります。目指すところは製品化ですね。自分が作った車に乗ることができたら、感慨ひとしおです。」(守屋)

MMCバッテリパックがAZAPAの製品に搭載されるのは、早ければ来年以降になる見込み。EVへの搭載は日本でまだ例がなく、実現すれば大きな一歩だ。

モデルベースカンパニーでは、AZAPAの強みである制御とMBDの技術を活かし、さらにパワーアップしたEVコンバージョンの開発を進めている。

守屋 一成

モデルベースカンパニー

Vice Technology Officer

1993年大学卒業後、電動車両の研究開発業務に参加。インバータ・モータ制御の技術開発をシミュレーションと実験の両面で推進。

本記事中の実験を実施するにあたり、CONNEXX SYSTEMS株式会社様から実験場所と設備および実験用電池セルについてサポートを頂きました。CONNEXX SYSTEMS株式会社様ならびに関係者様に対し感謝申し上げます。